在工业机器人的复杂系统中,关节无疑是实现其灵活运动的关键部位,而电滑环则是关节中确保动力与信号稳定传输的 “隐性核心”,虽体积小巧,却承担着极为关键的使命。

从实际数据来看,电滑环故障对工业生产的影响不容小觑。据行业统计,因滑环故障导致的机器人停机占比达 37%,单次维护成本超 2 万元。这背后是一系列连锁反应,首当其冲的是动力传输问题。一旦滑环出现故障,动力传输中断,机械臂会突然骤停,在一些高速运转的生产线上,这就像急刹车一样,极易导致正在加工的工件损坏,甚至可能引发安全事故。在汽车制造工厂,机械臂正高速搬运汽车零部件时,若滑环故障使机械臂突然停止,零部件可能会因惯性甩出,不仅损坏产品,还可能对周围工人造成伤害。

信号传输方面,滑环故障引发的信号失真同样影响巨大。在精密装配场景下,机器人需要依据精准的信号反馈来完成毫米级甚至微米级的操作,信号失真造成的定位误差可放大至 0.5mm 以上 ,这对于追求高精度的电子产品制造等行业来说,足以使产品良率大幅下降。比如手机芯片的精密装配,微小的定位偏差就可能导致芯片引脚焊接错位,使整个芯片报废,严重影响生产效益和产品质量。

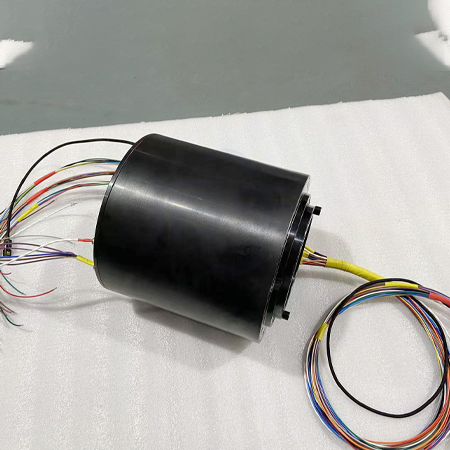

在工业机器人的运行中,能量传输的稳定性和高效性是保障其正常工作的关键。对于 6 轴机械臂这类高负载设备,电滑环通过采用镀金电刷与高导电率合金环,大幅降低了接触电阻。据测试,其接触电阻可降至 5mΩ 以下,这一数值看似微小,却对电流传输有着重大影响。低接触电阻能够有效减少电能在传输过程中的损耗,就像宽阔平坦的高速公路减少了车辆行驶的阻力,支持 3 路 110A 大电流稳定传输,确保伺服电机在高速运转时动力无衰减。以汽车焊接机器人为例,在持续作业 8 小时的情况下,电流波动<1% ,这使得焊接过程更加稳定,焊缝质量更高,大大提高了汽车生产的效率和质量。

除了大功率传输,电滑环还具备多类型信号无损传输的能力。它集成了电信号与光纤通道,能够同时承载伺服控制信号、编码器反馈数据、AI 视觉图像等多类型信号。在现代工业机器人中,这些信号如同人体的神经信号,各自承担着重要的功能。伺服控制信号控制着机械臂的运动,编码器反馈数据则实时反映机械臂的位置和状态,AI 视觉图像帮助机器人识别和定位目标。电滑环通过电磁屏蔽设计将串扰抑制在 - 60dB 以下,确保这些信号在传输过程中互不干扰,满足精密定位场景下 0.1ms 级的信号响应速度 。在电子芯片制造中,机器人需要依据高精度的信号反馈,将芯片准确地放置在指定位置,电滑环的多类型信号无损传输能力确保了这一过程的精准性,有效提升了产品的良品率。

咨询热线

咨询热线